¿Es rentable recuperar el condensado?

AMS Steam Technology • 6 de julio de 2020

La respuesta es un rotundo sí!

Retornar el condensado al generador de vapor es una de las inversiones más rentables del sector productivo y más hoy en día, a medida que los costes de combustible siguen aumentando, la recuperación del condensado en cada operación de vapor se hace cada vez más imperativa.

Pero desafortunadamente muchas plantas industriales no recuperan el condensado para retornarlo al generador de vapor, entre sus opciones de reabastecimiento.

¿Cuáles son los factores que impiden retornar el condensado en una instalación de vapor?

Antes de responder esta pregunta, es importante saber que el condensado que recuperamos pierde energía térmica debido a causas como un mal aislado de las tuberías o perdida de carga (válvulas y accesorios), pero, sin embargo, su recuperación sigue siendo rentable.

Si queremos maximizar la eficiencia del retorno de condensados, debemos aislar debidamente cualquier dispositivo en el sistema de condensación que evite tales pérdidas, ya que estos incrementan los costes de energía.

El principal objetivo es recuperar el máximo condensado como sea posible para su reutilización; de hecho, un retorno de condensado óptimo se encuentra alrededor del 90% y es posible si la planta no usa inyección directa de vapor (calentamiento directo).

Por otra parte, está claro que la condensación de vapor no sólo contiene agua, sino también productos químicos utilizados para el tratamiento del agua y la energía transferida durante la combustión, lo cual ofrece una serie de ventajas:

1. Mejor eficiencia energética en la planta (ahorro de combustible)

2. Recuperar el condensado disminuye el uso de la cantidad de productos químicos para tratar el agua.

3. Reduce los costes de agua de alimentación.

A continuación detallamos los errores que reducen la eficiencia del retorno de condensados:

1.

Los purgadores de vapor. Un mal diseño y una instalación incorrecta de los purgadores de vapor hacen que funcionen mal.

2.

Corrosión en la línea de condensación. Tal y como explicamos en este artículo, el sistema de condensado acumula ácido carbónico como resultado de un exceso de dióxido de carbono en el sistema. La concentración más alta se encuentra en las líneas de retorno de condensado porque el dióxido de carbono se disuelve cuando el condensado se enfría. Es por este motivo, que en todas nuestras instalaciones utilizamos tubería de acero inoxidable para el retorno de condensado.

3.

Aislamiento del retorno de condensados. Los componentes del sistema de vapor deben estar aislados para garantizar que la energía térmica en el condensado no se pierda durante el transporte. Además, el aislamiento protege al personal del contacto con los componentes calientes, mejorando así la seguridad de la planta.

4.

Fugas y pérdidas de vapor. Las fugas de componentes que funcionan mal en el sistema de vapor y condensado contribuyen a la pérdida de condensado tratado. Los tanques que ventilan a la atmósfera también pierden condensado.

• Mezclar alimentación de agua fría con el condensado a alta temperatura, para reducir el salto térmico.

• Re-circular el agua del depósito para evitar la estratificación de la temperatura, esto garantiza una temperatura del agua de alimentación alta y constante, reduciendo así los gases arrastrados.

• Reducción de los costes en productos químicos debido a la alta temperatura constante del agua y una reducción en las pérdidas de vapor flash. Maximizar el rendimiento del condensado, minimizar las pérdidas de calor y evitar la estratificación del calor reducirá la cantidad de tratamiento químico requerido, reduciendo así la cantidad de purga de la caldera necesaria para ahorrar energía y dinero.

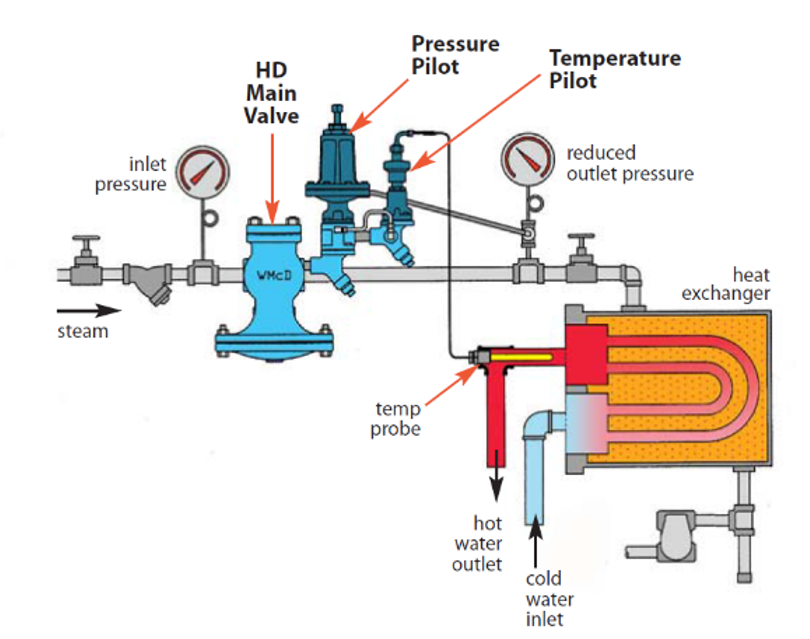

Si alguna vez has sufrido alguno de estos problemas, es muy probable que el efecto Stall haya aparecido en tu instalación: • Ruptura de intercambiadores • Golpe de Ariete • Temperaturas de Calentamiento Desiguales ¿Qué es el efecto Stall? El Stall ocurre cuando la presión diferencial necesaria a través de un purgador de vapor se vuelve negativa, ocasionando que el condensado no sea descargado por el purgador y este se acumule dentro del intercambiador de calor. Los purgadores de vapor no tienen la capacidad para descargar el condensado por si solos, sino que el condensado es descargado mediante la diferencia de presiones entre la presión a la entrada y la presión de salida del purgador. La presión de entrada del purgador , por lo tanto, debe ser superior a la presión de salida para permitir la descarga apropiada del condensado. Existen varios factores que pueden interferir en la presión diferencial de un purgador. Uno de ellos, por ejemplo, es el uso de una válvula de control, que puede originar una reversión en la presión diferencial de operación del purgador. Normalmente, los intercambiadores de calor son diseñados para alcanzar la carga máxima. El área de transferencia de calor de un intercambiador de calor es fija y no se puede cambiar, pero la carga puede fluctuar dependiendo de las condiciones de operación. Por ejemplo, si el flujo de aire en un calentador de aire caliente se reduce, la única manera de mantener la temperatura actual del aire caliente es reduciendo la temperatura (presión) del vapor, que se utiliza como la fuente de calor. Si la apertura de la válvula de control se encuentra más cerrada, la presión dentro del intercambiador de calor sufrirá una caída. Como resultado, caerá la presión a la entrada del purgador y puede que esta sea menor a la presión en la salida, por lo que el condensado no será descargado, si no que se almacenara dentro del equipo. Aun que el condensado que está almacenado puede ser eliminado al restaurar la presión de entrada del purgador, aun se pueden presentar problemas durante el tiempo que le tome recuperarse a la presión de entrada y poder descargar el condensado. Cuando el vapor entra en contacto con el condensado acumulado y se condensa instantáneamente , debido a la diferencia de temperatura, es muy probable que ocurran golpes de ariete. En equipos como intercambiadores tubulares o de placas, el impacto de los golpes de ariete puede causar ruptura de los tubos y placas interiores.

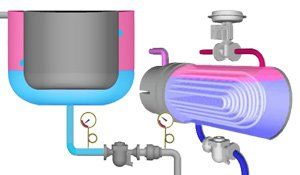

El golpe de ariete en la tubería de recuperación de condensado normalmente es ocasionado debido a la interacción de el condensado de baja temperatura y el vapor de alta temperatura. Generalmente este se forma de la presencia dual del condensado y el vapor flash en la tubería. En la mayoría de instalaciones de vapor, es muy común escuchar un “golpeteo” constante en el depósito de retorno de condensados pero, ¿es normal este ruido? En tanques atmosféricos de recuperación de condensado, es muy común que se forme vapor flash al descargar condensado a alta temperatura, el cual entra en contacto con el condensado de baja temperatura dentro del depósito. Si el salto térmico no es muy elevado las bolsas de vapor que se generan son pequeñas, por lo que el vapor se condensará rápidamente y escucharemos impactos pequeños y cíclicos a gran velocidad conocidos como “golpeteo”. Por lo tanto, es completamente normal escuchar este famoso “golpeteo”. No obstante, existen soluciones para minimizar este ruido como por ejemplo realizar pequeños agujeros en el tubo de descarga de condensado o instalar un silenciador en el extremo del tubo de descarga. Al realizar esto, conseguimos que el vapor forme pequeñas burbujas que se mezclan con el condensado.

¿Por qué instalar una Bomba de Condesado Mecánica en lugar de una Bomba de Condensado Eléctrica (Centrífuga)? La fiabilidad es el objetivo principal para seleccionar una PMP (pressure motive pump) de tipo mecánica en lugar de las bombas de condensado eléctricas. Las bombas eléctricas requieren un sello mecánico para evitar la fuga del líquido ya que el líquido que se bombea actúa como lubricante, por lo que las caras del sello mecánico pueden girar libremente una contra la otra, mientras el líquido permanezca relativamente frío, el sello mecánico puede durar muchos años. Sin embargo, el condensado caliente puede convertirse en vapor entre las caras del sello y provocar una falla. Una bomba centrífuga crea una zona de baja presión en el ojo del impulsor, el condensado caliente puede convertirse en vapor en la zona de baja presión, causando cavitación y erosión del impulsor y carcaza de la bomba como consecuencia.

El vapor ha sido una valiosa fuente de energía desde la revolución industrial. Al contrario de lo que la gente cree, el vapor sigue siendo una de las formas más eficientes y convenientes de distribuir energía térmica de alta calidad ; sin embargo, si las instalaciones de vapor no se mantienen adecuadamente, pueden incurrir en gastos energéticos elevados, pueden ser ineficientes y poco seguras. Con los ciclos interminables de desperdicio de vapor, la mayoría de las empresas no se dan cuenta de que las pruebas y el mantenimiento adecuados de los purgadores de vapor pueden reducir sus facturas de combustible en un 10-30%. De forma muy resumida, a medida que el vapor viaja a través de las tuberías y puntos de consumo, pierde energía y se condensa. Es muy importante que este condensado sea eliminado sin fugas de vapor vivo para mantener la planta en plena eficiencia. "Alrededor del 10% de las trampas de vapor fallan cada año debido al desgaste de las piezas mecánicas" Para obtener la máxima eficiencia de la planta, los purgadores de vapor deben revisarse de manera adecuada y regular. Para una planta la cual trabaja las 24 horas del día los 365 días del año, es recomentable realizar una auditoría cada 6 meses. Para las demás indústrias, las cuales paran su actividad en fines de semana o de vez en cuando, es recomendable realizar una auditoría al año. Si quieres reducir tu consumo energético al mismo tiempo que incrementas la eficiencia de tu instalación de vapor, no dudes en ponerte en contacto con nosotros.

A menudo, muchos de nuestros clientes nos comentan que algunas de sus válvulas de seguridad disparan antes de lo esperado. Sin embargo, tras inspeccionar y revisar las válvulas, comprobamos que no están abriendo antes de tiempo, sino existe un concepto erróneo sobre la presión de disparo (tarado) de la válvula.

Todos sabemos que cualquier fuga de vapor representa un gasto energético pero, ¿sabemos realmente cuanto cuestan las fugas de vapor? Generalmente, existen dos tipos de fugas de vapor: - Fugas en purgadores de vapor - Fugas en equipos y tuberías (orificios) En este artículo explicamos como calcular cuanto cuesta una fuga de vapor, sea del tipo que sea. Empezamos por las fugas en los purgadores de vapor. La fórmula que debemos utilizar para calcular el coste de una fuga de vapor es la siguiente: